Le premier choix pour

matériaux composites en aluminium

composite en aluminium(ACM).

Revêtement extérieur.

EFFICACE ET SANS EFFORT.

Alcotex® est un matériau léger, durable, économique, facile à manipuler et sans entretien, avec une gamme de couleurs et de finitions tout aussi impressionnante.

Une qualité à laquelle vous pouvez faire confiance

ALCOTEX® Aluminum Composite Material est le premier choix

pour un revêtement extérieur qui maximisera la beauté de votre structure

tout en fournissant un produit durable pour prolonger la durée de vie de votre bâtiment.

Options de couleur

Des couleurs personnalisées sont également disponibles. Veuillez nous contacter pour en savoir plus.

Caractéristiques DU MCA et avantages

L'utilisation du matériau composite aluminium Alcotex® présente de multiples caractéristiques et avantages. La flexibilité de conception associée à un matériau extrêmement léger et rigide qui offre un choix infini de finitions de haute performance n'est que l'un des nombreux avantages. N'hésitez pas à nous contacter directement pour plus d'informations.

-

Variété de couleurs

-

Panneaux légers

-

Respect de l'environnement

-

Flexibilité de conception

Données DES ESSAIS

Spécifications du revêtement

Alcotex® est recouvert d'un revêtement en fluorure de polyvinylidène (PVdF) contenant au moins 70 % de résines KYNAR 500®/HYLAR 5000®, qui satisfait ou dépasse les exigences de performance des normes AAMA 2605 et AAMA 620.

- ASTM : American Society for

Testing and Materials - Kynar 500 est une marque déposée d'Arkema Inc.

- Kynar 5000 est une marque déposée de Solvay Plastics.

| PROPRIÉTÉS | MÉTHODE D'ESSAI | PERFORMANCE |

|---|---|---|

| Épaisseur du film sec | ASTM D1400 | Couche d'apprêt 0,20 mil Nuancier de 0,80 mil 0,50 mil couche transparente (système à 3 couches) |

| Verre spéculaire à 60 Dureté du crayon Flexibilité Courbe en T Adhésion Impact inversé |

ASTM D523 ASTM D3363 ASTM D4145 ASTM D3359 ASTM D1308 |

25 - 35 HB Minimum Courbe 0-2T ; pas de décollement Pas de perte d'adhérence Pas de fissuration ni de perte d'adhérence |

| Résistance à l'acide Acide muriatique à 10 % (15 minutes) Acide sulfurique à 20 % (15 minutes) |

ASTM D1308 ASTM D1308 |

Aucun effet Pas d'effet |

| Test des pluies acides | Kesternich SO-2, DIN 50018 | 15 cycles minimum Pas de changement de couleur des objectifs |

| Résistance aux alcalis 10 %, 25 % NaOH (1 heure) |

ASTM D1308 |

Aucun effet |

| Résistance à l'humidité 100 % H.R. @ 100°F |

ASTM D2247 |

Passe 4 000 heures |

| Résistance au brouillard salin Brouillard salin 5 % à 95°F |

ASTM B117 |

Passe 4 000 heures |

| Rétention de la couleur 10 ans à 45°, sud de la Floride |

ASTM D2244 |

Maximum 5 décolorations |

| Résistance de la craie 10 ans à 45°, sud de la Floride |

ASTM D4214 |

Maximum 8 craies |

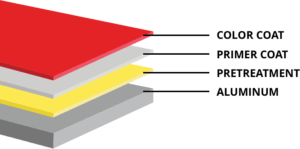

2 COUCHES (COULEURS UNIES ET MICA)

Ces deux finitions en deux couches se composent généralement d'une couche d'apprêt de 0,2 mil et d'une couche de couleur de 0,8 mil pour une épaisseur nominale de film sec de 1,0 mil.

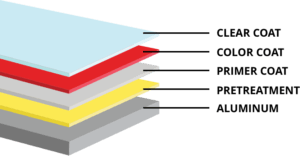

3 COUCHES (COULEURS MÉTALLIQUES)

Ces finitions en trois couches se composent généralement d'une couche d'apprêt de 0,2 mil, d'une couche de couleur de 0,8 mil et d'une couche transparente de 0,5 mil pour une épaisseur nominale de film sec de 1,5 mil.

SRI / LRV

L'indice de réflectance solaire (IRS) indique dans quelle mesure le matériau réfléchit l'énergie radiante au lieu de l'absorber et dans quelle mesure il renvoie la chaleur absorbée dans l'environnement.

Les valeurs de réflectance lumineuse (LRV) indiquent le pourcentage de lumière visible réfléchie par la surface.

DIMENSIONS

Épaisseur : 4mm.

Largeur : 40", 49" et 62". Vérifiez la disponibilité auprès de votre représentant local Alcotex®.

Longueur : Une longueur inférieure à 196" est recommandée pour faciliter la manipulation et la livraison.

Données DES ESSAIS

Alcotex® a fait l'objet d'essais approfondis dans des centres d'essais accrédités en Amérique du Nord.

Les résultats des essais sont conformes ou supérieurs aux exigences en vigueur, garantissant ainsi au client une confiance totale dans le choix de l'Alcotex® pour son projet. Tous les rapports d'essais de résistance au feu et de produits sont disponibles sur demande.

Données DES ESSAIS

PROPRIÉTÉS GÉNÉRALES

| STANDARD | OBJET | RÉSULTAT |

|---|---|---|

| NFPA 285-23 | Test ISMA -Appareil à étages de taille intermédiaire | Adopté |

| ASTM E 119 | Essai de résistance au feu de la construction et des matériaux de construction et des matériaux |

Assemblage mural évalué à une et deux heures passé avec succès |

| ASTM E 84 | Caractéristiques de combustion superficielle des matériaux de construction |

Indice de propagation de la flamme : 0 Indice de développement des fumées : ≤ 5 |

| Test de toxicité UPITT | Enquête sur le pouvoir toxique des produits de combustion | Adopté |

| UBC 26-3 | Système Form Plastic | Adopté |

| ASTM E 162 |

Inflammabilité superficielle des matériaux à l'aide d'une source d'énergie thermique rayonnante | Indice de propagation de la flamme : Moyenne : 0 Gamme de valeurs : 0 à 0 |

| ASTM E 648 / NFPA 253 | Flux radiant critique des systèmes de revêtement de sol utilisant une source d'énergie radiante | Pas d'allumage Pas de fumée |

| ASTM D 1929 | Détermination de la température d'inflammation des matières plastiques | Température d'inflammation spontanée : STI : 450°C (842°F) Température d'inflammation instantanée : FTI : 440°C (824°F) |

| ASTM D 635 | Temps de combustion des plastiques autoportants en position horizontale | Non Durée moyenne de combustion (DMC) Non Étendue moyenne du brûlage (EEB) |

| ASTM E 662 | Densité optique spécifique des fumées générées par des matériaux solides | Flammes : 18,20 Sans flamme : 0,69 |

| ASTM D 2015 | Pouvoir calorifique supérieur du charbon et du coke par le calorimètre à bombe adiabatique | 4 080 BTU/lb. |

| CAN/ULC S102 | Méthode d'essai des caractéristiques de combustion superficielle des matériaux de construction et des assemblages | Indice de propagation de la flamme : 0 Indice de développement de la fumée : 0 |

| CAN/ULC S134 | Méthode normalisée d'essai au feu des assemblages de murs extérieurs | Adopté |

Données DES ESSAIS

Biens généraux

| PROCÉDURE D'ESSAI | MÉTHODE D'ESSAI | PERFORMANCE |

|---|---|---|

| Propriétés de transmission thermique en régime permanent au moyen de l'appareil de mesure du flux thermique | ASTM C 518 | Résistance = 0,071 m² ˙ K / Watt Conductivité = 14,085 Watt / m² ˙ K |

| Flèche de température des matières plastiques sous charge de flexion |

ASTM D 648 | Température moyenne de déflexion due à la chaleur Sous charge à une déflexion de 0,010" est de 203,5°C |

| Coefficient de dilatation thermique linéaire des matières plastiques entre -30°C et 30°C | ASTM D 696 | La dilatation/contraction thermique moyenne est de 2,51 x 10-5 mm/mm°C |

| Essais de traction sur les matériaux métalliques - Limite d'élasticité | ASTM E8 | Moyenne 43.1 N/mm² |

| Essais de traction sur les matériaux métalliques - Résistance à la traction | ASTM E8 | Moyenne 55.1 N/mm² |

| Essais de traction sur matériaux métalliques - Allongement | ASTM E8 | Moyenne 13,54 |

| Mesure en laboratoire de la perte de transmission du son aérien pour les cloisons de bâtiment des cloisons de bâtiment |

ASTM E 90 | Adopté |

| Classification pour l'évaluation Isolation acoustique |

ASTM E 413 | Adopté |

| Propriétés de cisaillement des sandwichs sandwich |

ASTM C 273 | Contrainte de cisaillement moyenne - 7,2 N/mm². Module de cisaillement moyen - 0,8 N/mm². |

| Résistance à la traction à plat de Construction sandwich |

ASTM C 297 | Résistance moyenne à la traction - 7,4 N/mm². |

| Tambour d'escalade pour adhésifs | ASTM D 1781 | Peau de tambour d'escalade de crête moyenne : Résistance - 237.7 N˙mm/mm de largeur |

| Propriétés de flexion des constructions constructions en sandwich |

ASTM C 393 | Contrainte de cisaillement moyenne - 1,57 N/mm². |

Données DES ESSAIS

PVDF Finition du revêtement

| ÉLÉMENT DE TEST | MÉTHODE D'ESSAI | PERFORMANCE |

|---|---|---|

| Uniformité des couleurs | AAMA 2605 | Les échantillons doivent satisfaire aux exigences minimales en matière d'épaisseur de la pellicule sèche. de la pellicule sèche. |

| Brillance spéculaire (60º) | ASTM D 523 | À l'aide d'un appareil de mesure de la brillance à 60 degrés, les échantillons doivent satisfaire aux exigences minimales en matière d'épaisseur du film sec. Les valeurs de brillance doivent se situer à ± 5 unités de la spécification du fabricant. |

| Dureté du film sec | ASTM D 3363 | HB minimum avec le crayon Eagle Turquoise. Pas de rupture de film. |

| Flexibilité : Flexion en T | ASTM D 4145 | 1-T |

| Adhésion - sèche, humide et eau bouillante | ASTM D 3359 | Le revêtement ne doit pas se décoller lorsqu'il est soumis à une grille de 11 coupes x 11 coupes espacées de 1 mm et collées avec du Scotch #600. |

| Résistance aux chocs | ASTM D 2794 | En utilisant un testeur d'impact variable Gardner avec un mandrin de 5/8", le revêtement doit résister à un impact inversé de 1,5 in-lb par mil d'épaisseur de substrat. de 1,5 in-lb par mil d'épaisseur de substrat. Le revêtement doit adhérer fermement au métal lorsqu'il est soumis à l'essai de décollement du ruban Scotch #600 Scotch Tape #600. |

| Résistance à l'abrasion | ASTM D 968 | En utilisant la méthode du sable tombant, la valeur du coefficient d'abrasion doit être au minimum de 40. |

| Résistance au mortier | ASTM C 207 | Le mortier préparé avec 75 grammes de chaux de construction, 225 grammes de sable sec et environ 100 grammes d'eau doit se détacher facilement de la surface peinte. Il ne doit pas y avoir de perte d'adhérence du film ni de changement visuel. |

| Résistance de la craie | ASTM D 659 | Le farinage est mesuré sur une surface peinte exposée, non lavée, et ne doit pas être supérieur à celui représenté par une note n° 8. |

| Résistance chimique | ASTM D 1308 ASTM D 1308 ASTM D 2244 |

En utilisant de l'acide muriatique à 10 % pendant une durée d'exposition de 15 minutes, il ne doit pas y avoir de perte d'adhérence du film ni de changement visuel à l'œil nu. En utilisant de l'acide sulfurique à 20 % pendant une durée d'exposition de 18 heures, il ne doit pas y avoir de perte d'adhérence du film ni de changement visuel à l'œil nu. En utilisant de la vapeur d'acide nitrique de qualité réactif à 70 % pendant une durée d'exposition de 30 minutes, il y a un changement de couleur maximum de 5 unités Delta E. |